安全、安心な製品、サービスの提供

Fulfillment of Our Responsibilities to Provide Safe and Secure Products and Services

私たちは、お客様とのコミュニケーションを通じて、顧客ニーズを的確に把握し、

安全かつ信頼できる製品・サービスを提供することにより、お客様とともに成長することを目指しています。

品質マネジメント

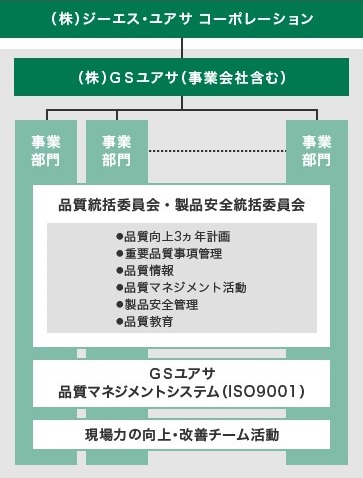

全社品質マネジメントによる品質と安全への対応

当社グループは、品質基本方針に基づき、グループ全体でお客様に提供する製品とサービスの質向上を目指した活動を推進しています。また、常にお客様に信頼されるメーカーであり続けるため、お客様視点での「ものづくり」の追求と製品・サービスの質向上に努めています。

そのために、ISO 9001をベースにした「GSユアサ品質マネジメントシステム」を定め、事業部門を横断した品質マネジメント体制を経営トップ主導で推進しています。製品・サービスの品質は、品質担当役員を委員長とした「品質統括委員会」で毎月審議し、迅速に対応することで向上を図っています。また、「ものづくり」を追求する取り組みの中で、全従業員への品質教育や全社改善チーム活動を通じて、従業員の品質意識と品質管理の知識・力量を高め、製品・サービスの質向上につなげています。

このような活動が一般財団法人日本科学技術連盟に評価され、産業電池電源事業部産業電池生産本部は品質管理の実践などにより成果をあげた個人や企業に贈られるデミング賞を2015年度に受賞しました。

「2015年度デミング賞」受賞について詳細はこちらをご覧ください品質基本方針

GS YUASAは、企業理念の実現に向け、「ものづくり」を研鑽し、

お客様を第一に考え、製品とサービスの質向上に努めます。

品質マネジメント体制

国内事業における品質損失の推移

横スクロールで全体をご覧いただけます

| 項目 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 | 備考 |

|---|---|---|---|---|---|---|

| 品質損失率 | 129 | 125 | 117 | 159 | 103 | 製品の製造・販売時に発生した損失率 |

2019年度の品質損失率を100として、5年間の品質損失率の推移を示しています。

品質マネジメントシステム規格の認証取得状況 (国内事業所)

横スクロールで全体をご覧いただけます

| 事業分野 | 適用組織 | 認証番号 (ISO 9001、IATF16949*) |

|---|---|---|

| 自動車用蓄電池 | 株式会社 GSユアサ(自動車電池事業) | JQA-1678、JQA-AU0447-1~4 |

| 株式会社 GSユアサ エナジー | YKA-4005088 | |

| 株式会社ブルーエナジー | JQA-QMA14793 | |

| 株式会社 GSユアサ(リチウム電池事業) | 50301451 QM15、50311451 IATF16 | |

| 産業用蓄電池、産業用電源装置 | 株式会社 GSユアサ | JQA-1397 |

| 株式会社 ユアサ メンブレンシステム | JQA-QMA15374 |

IATF16949:自動車業界の品質マネジメントシステムの国際標準規格

トップ巡視活動

当社グループでは、国内の工場や支社などを中心とした経営幹部の現場巡視活動を計画的に実施しています。トップ巡視活動とは、経営幹部がトップマネジメントの一環として、現場のありのままの姿を把握し、現場で働く従業員と対話を行う取り組みです。 仕事の「質」を切り口にして、安全、品質、環境などのテーマに対して、実際の活動状況や課題などを経営幹部と共有し、意思疎通を図っています。現場担当者や若手管理職が現場の課題や活動状況を報告することよって、経営幹部との意見交換の場となっています。

お客様満足の向上を推進

当社グループは、お客様からの製品やサービスに関するご意見、ご提案、苦情などを「お客様の声」として大切にしています。当社グループでは、メールでのお問い合わせに加え、お問い合わせ窓口に寄せられる「お客様の声」から製品やサービスの改善を行っています。2017年度からは、お問い合わせ内容に適した受付窓口にダイレクトコールする音声ガイダンスを採用した対応を開始して、お客様の利便性向上に取り組んでいます。

なお、お客様からの苦情件数は2023年度比で5件増加しましたが、過去の水準と比較して大幅な増加ではありません。今後も、「お客様の声」を真摯に受け止め、お客様満足のさらなる向上に努めます。

お客様からのお問い合わせおよび苦情

横スクロールで全体をご覧いただけます

| 項目 | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|

| お問い合わせ件数 | 11,766 | 12,672 | 11,374 | 11,300 | 11,709 |

| 苦情件数 | 15 | 21 | 10 | 2 | 7 |

GSユアサ お問い合わせ窓口 当社グループの製品に関するご質問やご相談を承っています。

フリーダイヤル 0120-43-1211

受付時間:9:00~17:30(土日祝日や当社所定の休日を除く)、日本国内のみ対象

従業員の品質意識向上

当社グループでは、品質管理の能力レベルと職群階層に応じて体系化した品質教育プログラムにより、すべての役員および従業員に対して業務内容と経験に合わせた教育を受講するしくみを継続的に運用しています。また、2008年度からは新入社員に対する品質基礎教育を義務化し、品質管理の知識レベルをQC(品質管理)検定の受検結果で評価しています。2023年度からは、一部の講座で動画形式を採用し、従業員が自分のペースで学習できるようにしました。

当社グループは、品質の向上と製品の安全性確保を図るために、従業員に対する品質教育を継続的に取り組んでいます。

横スクロールで全体をご覧いただけます

品質教育体系図

| レベル | 講座名 | 外部セミナーなど | 階層、職群 (目安) | QC検定対応レベル |

|---|---|---|---|---|

| 品質経営 | - | 品質管理シンポジウム、役員のための品質経営セミナー | 役員、部長 | - |

| 品質管理応用 | ●ものづくり専門教育(実践的な管理技術の知識を習得)、●実験計画法、●信頼性と品質工学 | - | 技術開発部、品質管理部門のキーパーソン | 1級 |

| ●内部品質監査員養成講座、●DRBFM講座、●FMEA講座、●製品安全(手法編)、●品質マネジメントシステム要求事項理解講座、●統計的分析手法、●検定、推定、●製品安全(概論) | 品質管理通信教育 (QC検定2級受検準備コース) |

技術開発部、品質管理部門 | 2級 | |

| 品質管理基礎、TQM基礎 | ●新QC七つ道具講座、●工程管理に必要な統計、●データの取り方およびまとめ方、●QC検定3級受検支援講座、●なぜなぜ分析講座、●改善チームリーダー講習、●日常管理、●TQM概論 | 品質管理通信教育 (QC検定3級レベル対応) |

入社2年以降の全社員 | 3級 |

| 品質管理入門 | ●QCストーリーとQC七つ道具講座、●品質基礎講座(一般) | 品質管理通信教育 (QC検定4級レベル対応) |

新入社員 | 4級 |

QC検定対応レベルは参考です

品質教育の実施状況 (2024年度)

| 品質管理知識レベル | 講座数 | 受講者数 |

|---|---|---|

| 応用 | 18 | 481 |

| 基礎、TQM | 9 | 275 |

| 入門 | 2 | 398 |

| 合計 | 29 | 1,154 |

QC検定 累計合格者数

横スクロールで全体をご覧いただけます

| レベル | 2020年度 | 2021年度 | 2022年度 | 2023年度 | 2024年度 |

|---|---|---|---|---|---|

| 1級 | 13 | 14 | 14 | 15 | 16 |

| 2級 | 275 | 307 | 330 | 352 | 373 |

| 3級 | 900 | 1,006 | 1,109 | 1,307 | 1,474 |

| 4級 | 1,826 | 1,943 | 2,093 | 2,244 | 2,403 |

| 合計 | 3,014 | 3,270 | 3,546 | 3,918 | 4,266 |

「ものづくりエキスパート」教育による品質管理人材の育成

当社グループでは、設立100周年を契機に、当社グループの品質基本方針に掲げる「ものづくりを研鑽」できる人材を育成することを目的に、2017年10月より「ものづくりエキスパート」教育研修会を継続的に開催しています。

本研修会では、主に設計開発で必要な管理技術を習得し、それを実践できる能力を持つ人材の育成を目指しています。本研修会の受講生は、1年の研修期間を経てエキスパートとなり、その知識と経験を活用して職場での品質改善の中心メンバーとなることが期待されています。

製品安全

製品安全への取り組み

当社グループの製品は、電気エネルギーを蓄積、制御、変換するため、製品安全を重要な課題として位置付けています。

当社グループでは、製品安全統括委員会を中心とした全社的な組織体制を構築して、国際的な品質マネジメントシステム規格を活用した製品安全管理を推進しています。各事業部門では、製品安全規格への適合に加え、製品の使用環境や経年劣化時の安全性を考慮した製品開発を行うために、製品安全リスク評価の結果や失敗事例から得られたノウハウなどを活用しています。また、製品の不安全事象を日常的に収集するとともに、適切な製品安全情報をお客様などに提供しています。万が一、お客様に危害が及ぶような製品事故が発生した場合には、直ちに事実確認と原因究明を行い、必要に応じて、緊急時対応(迅速かつ適切な情報提供、危害の発生・拡大を防止する応急処置、再発防止措置など)を講じる体制を運用しています。また、製品安全管理の継続的改善を図るために、定期的な品質マネジメントシステムの内部監査や外部審査による製品安全改善ポイントなどの情報を活用しています。

横スクロールで全体をご覧いただけます

GSユアサの製品安全活動フロー

| № | フロー | 内容 | 手順、仕組み |

|---|---|---|---|

| 1 | 製品安全管理の推進 (製品安全統括委員会) |

|

|

| 2 | 製品安全活動 |

|

|

| 3 | 製品・サービス情報の収集 |

|

|

| 4 | 情報の検討・処置 |

|

|

製品安全に関する目標の達成状況 (2024年度)

| 項目 | 目標 | 実績 | 適用範囲 | 備考 |

|---|---|---|---|---|

| 重大な製品事故の発生件数 | 0 | 0 | グループ全体 | 死亡、重傷病、後遺障害、火災などが発生した製品事故が対象 |

活動事例

改善チーム活動の事例発表会

当社グループでは、製品・サービスの質の向上を目指すために、従業員が品質に係る問題意識を高めて積極的な品質管理を実施する改善チーム活動を推進しています。また、次の事項を目的とした改善チームによる事例発表会を2004年度から継続的に開催しています。

- 現場力向上活動の推進

- 改善活動・成果からの学習および水平展開

- 改善活動への全員参加

- 活発なコミュニケーションの推進

- 改善マインドの風土作り

毎年、海外グループ会社を含む多数の従業員が本発表会に参加しており、各事業部から推薦された改善チームが様々な改善事例を発表しています。2024年度は本発表会を7月および12月の2回開催し、経営幹部や関係者が発表会場に出席し、聴講者はオンラインで参加しました。発表後には当社社長が各発表チームの講評を行い、会長が発表チームに対する労いと発表会の総評を行いました。また、当社役員による投票により、金賞・銀賞・銅賞の3つの賞が発表チームに授与されました。近年の発表会では、品質関係部門の改善チームのみならず、営業部門、開発部門、管理部門、間接部門からの発表もあり、発表テーマはバラエティに富んでいます。

当社グループでは、品質管理の力量は誰もが身に付けなければならないものと考えています。本発表会を通じて、現場での経験・ノウハウをグローバルに共有し、改善の成果を水平展開することで、今後もさまざまな改善に取り組んでいきます。

事例発表会の様子

重要品質問題事例展の開催

当社グループは、製品の不具合発生を未然防止する上で、現場での失敗ほど有意義な学びの機会はないと考えています。そのために、製品に関する過去の不安全事故の発生事例や重要品質問題を従業員に情報共有することにより、同じ品質問題を二度と起こさない取り組みを2016年度から開催しています。

2024年度は、重要品質問題事例展(以下、重品展)を当社グループの京都事業所で2日間開催し、約300名の従業員が参加しました。重品展は、過去の重要品質問題の発生に対する原因や発生メカニズムなどをパネルなどで掲示することにより、過去の失敗事例を教訓として従業員に認識させることを目的にしています。また、教訓の理解をより深めるために、各展示に関するプレゼンテーションや質疑応答などを行うエリアを設置しています。2018年度までは期間限定で開催していた重品展ですが、より多くの従業員に参加してもらう取り組みの一環として、2020年1月より常設の展示会場を設置しました。さらに、2024年12月からは展示事例の一部を「Online重品展」として公開することで、京都事業所以外の従業員にも、いつでも重品展の情報を共有できるようにしています。

参加者のアンケート結果から、重品展が従業員の品質問題に対する認識力を向上させる効果的な取り組みであると考えています。今後も、参加者の要望を考慮した改善を行いながら、過去に発生した失敗を風化させずに教訓として将来に伝達する重品展を継続的に開催していきます。

重品展会場の様子

プレゼンテーションの様子